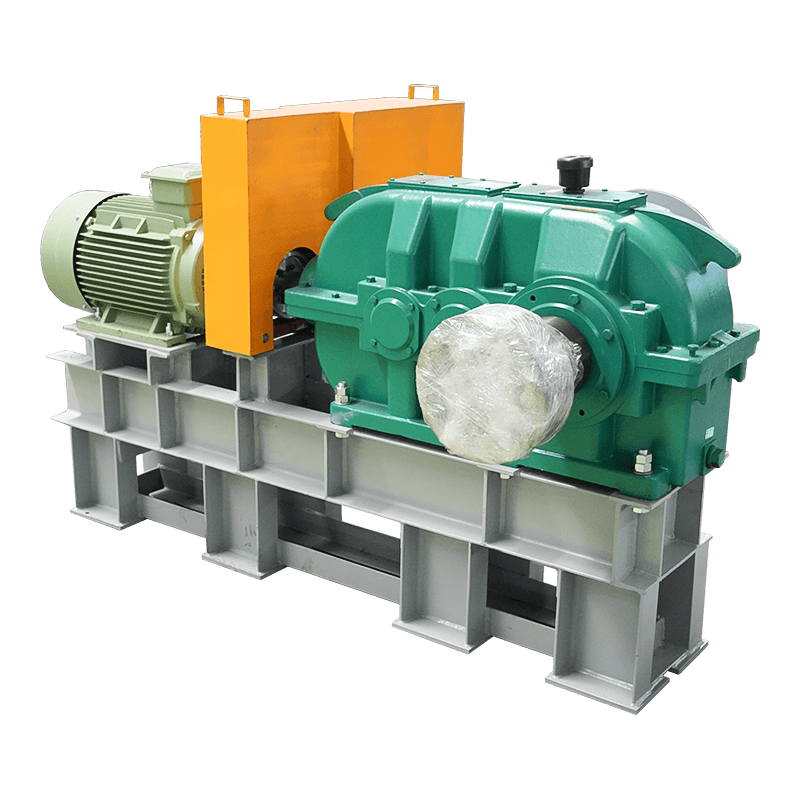

Täydellinen selitys hihnikuljettimen rakenteesta: 30 °: n kourun kulman vaikutuksen mekanismi tehokkuuden välittämiseen

2025.07.16

2025.07.16

Teollisuuden uutisia

Teollisuuden uutisia

1.

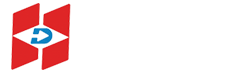

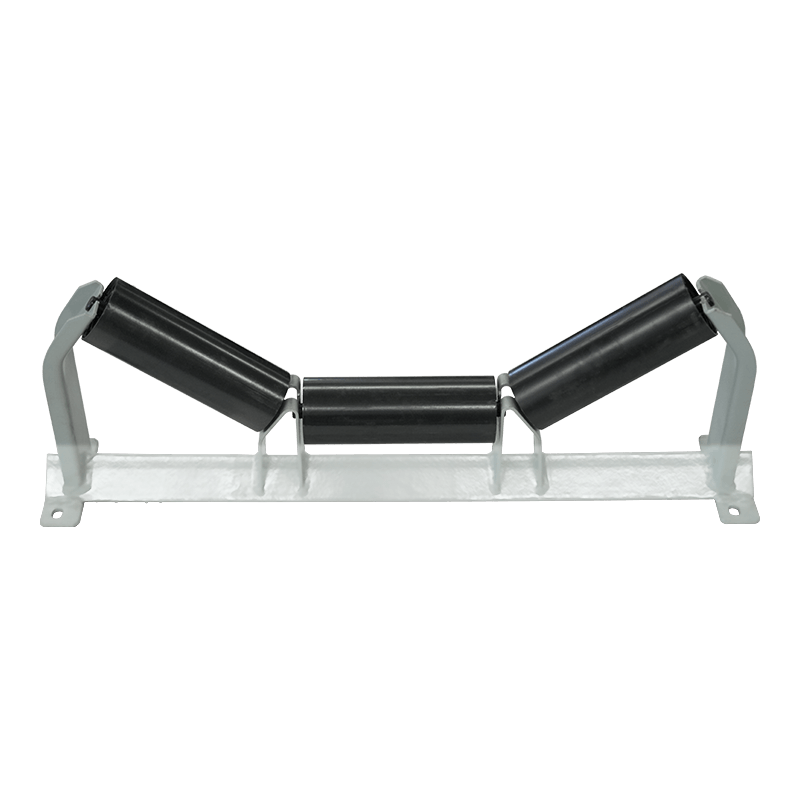

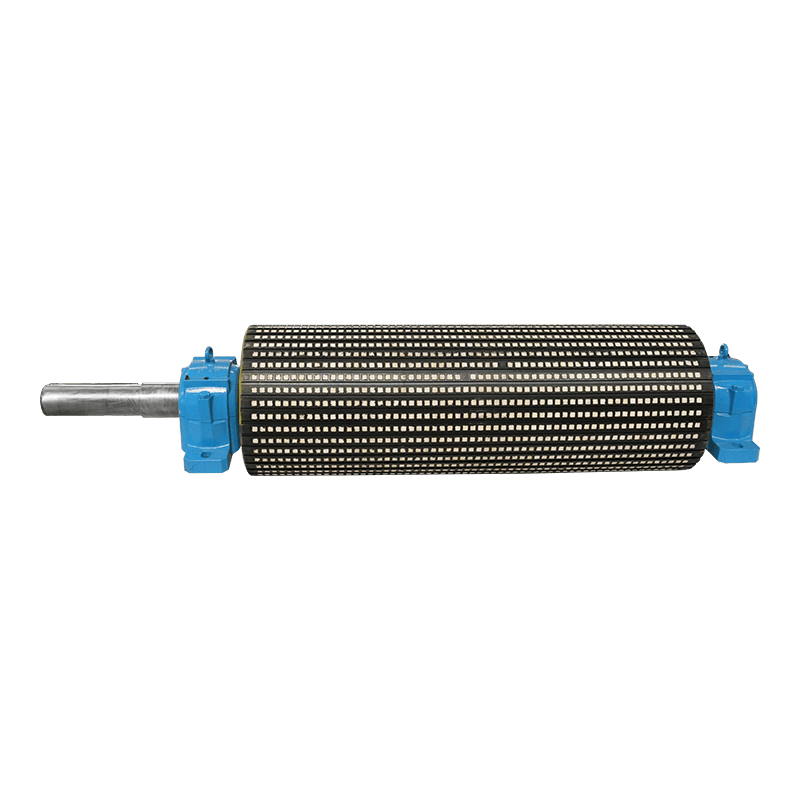

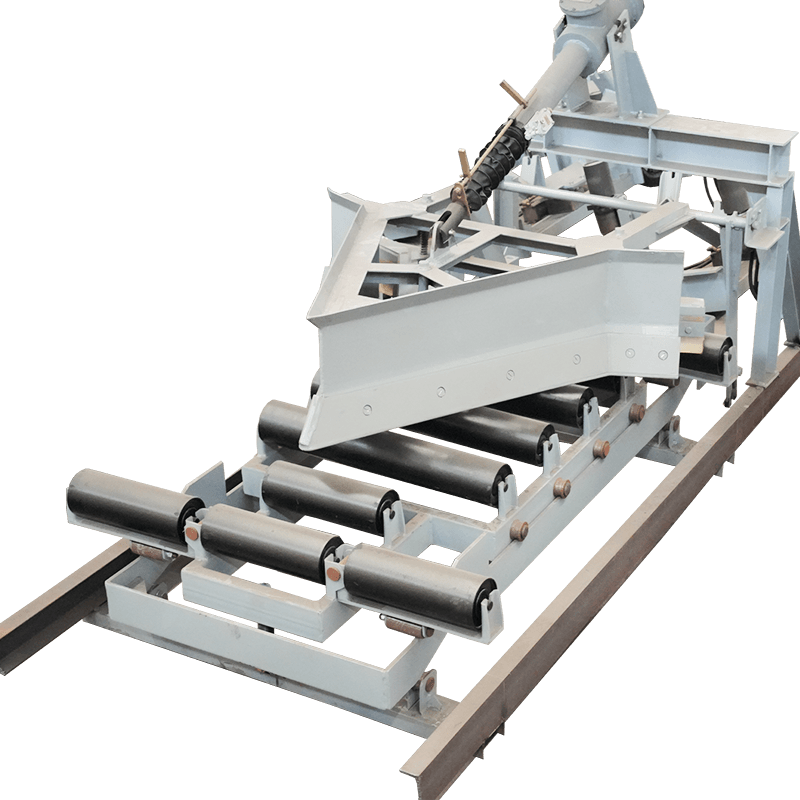

30 ° TRUGH-rulla ottaa käyttöön tyypillisen kolmen osan rakennesuunnittelun ja koostuu seuraavista ydinkomponenteista:

Keskimääräinen litteä rulla: Kannat pääasorakentaminen, halkaisija on yleensä 108-159 mm

Sivu kallistettu rulla: 30 ° kulma vaakasuoran tasolla, halkaisija on 10-20% pienempi kuin litteä rulla

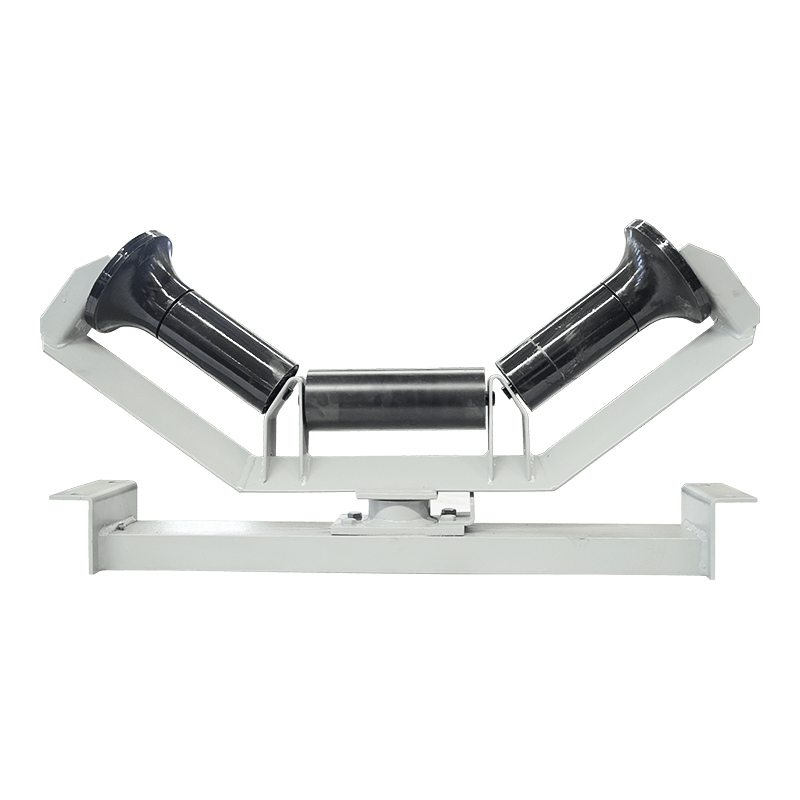

Rullakokoonpano: tarkkuus, joka on koneistettu 20# teräksellä, pinnan kovuus HRC50-55

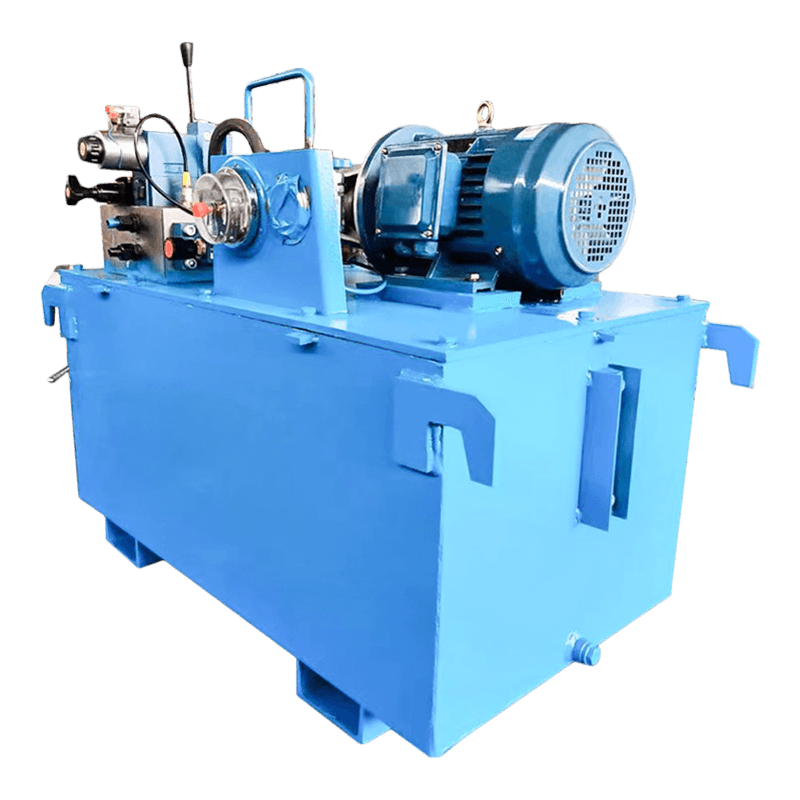

Laakeri istuin: varustettu 6200 -sarjan syvän uran kuulalaakerilla, IP65 -suojaustaso

Tiivistysjärjestelmä: Kolminkertainen labyrintirakenne, pölynpitävä ja vedenpitävä taso IP66: een

Tämä rakenteellinen suunnittelu saa kuljetinhihnan poikkileikkauksen muodostamaan kohtuullisen syvyyden, ja sen poikkileikkausmuotokerroin (täyttönopeus) voi saavuttaa 0,75-0,85, mikä on yli 20% korkeampi kuin 20 °: n kourakulma.

Työperiaatteen analyysi

30 ° Uran kulmatelat saavuttavat tehokkaat materiaalikuljetukset seuraavien mekanismien kautta:

Mekaaninen tasapaino: Kolmen telan voimansuhde on 60% tasaiselle rullalle ja 20% sivuteloille, varmistaen yhtenäisen kuormituksen jakautumisen

Liikkeen ominaisuudet: Kiertovastuskerroin F = 0,022-0,030, joka on pienempi kuin 45 ° uran kulman 0,035-0,045

Uritysvaikutus: Kuljetinhihna muodostaa parhaan pinoamiskulman (lepokulma ± 5 °) materiaalin valssauksen vähentämiseksi

2. 30 ° uran kulman tekniset ominaisuudet ja teollisuussovellukset

Vyöhihnakuljettajien vakiokokoonpanona 30 °: n uran kulmassa on laaja sovelluspohja ja ainutlaatuiset tekniset edut teollisuudessa. Tämän erityiskulman valinta ei ole vahingossa, vaan tasapainopiste, joka saadaan pitkäaikaisella tekniikan käytännöllä ja teoreettisilla laskelmilla, jotka voivat saavuttaa parhaan tasapainon välittämisen tehokkuuden, laitteiden menetyksen ja käyttövakauden välillä. Historiallisesta näkökulmasta uran rullan uran kulma on kehittynyt 20 °: sta 45 °: seen ja 30 ° varmennettiin universaaliseksi standardiksi, joka sopii useimpiin tämän prosessin aikana työolosuhteisiin.

Fysikaalisten ominaisuuksien kannalta 30 ° uran kulma luo ihanteellisen materiaalin kantava geometrinen tila. Kun kuljetinhihna muodostaa uran 30 °: n uran kulmarullalle, sen poikkileikkaus sisältää leveän trapetsoidisen rakenteen, jolla on suuri yläaukko ja suhteellisen tiukka pohja. Tämä muoto ei voi vain varmistaa riittävän kuormitustilavuuden, vaan myös tehokkaasti estää pienten ja keskisuurten hiukkasten liikkumisen. Verrattuna 20 °: n uran kulmaan, 30 ° uran kulma lisää kuljetinhihnan poikkileikkauspinta-alaa noin 20%, lisäämällä suoraan materiaalia, joka kuluttaa tilavuutta yksikköaikaan. Kuitenkin verrattuna suurempaan urankulmaan (kuten 35 ° tai 45 °), 30 ° uran kulmassa on vähemmän taivutusjännitys kuljetinhihnalle, vähentäen vyöhykkeen väsymysvaurioita ja kuljetinhihnan käyttövoiman pidentäminen.

Materiaalin sopeutumiskyvyn näkökulmasta 30 ° uran kulma osoittaa laajan yhteensopivuuden. Useimmille irtotavarana, kuten hiili, malmi, vilja jne., Tämä kulma voi muodostaa vakaan luonnollisen pinoamiskulman. Erityisesti rakeissa materiaaleissa, joilla on hyvä juoksevuus, 30 °: n uran kulman tuottama sivuttainen rajoitus on riittävä estämään materiaalia liukumisen kuljetuksen aikana. Todelliset testit osoittavat, että hiilen välittäessä hiukkaskoko-alueella 0-50 mm, 30 °: n uran kulmarullan materiaalin täyttöaste voi saavuttaa 75%-85%, kun taas 20 ° uran kulma voi saavuttaa vain 60%-70%. Tämä täyttötehokkuuden lisääntyminen tarkoittaa suoraan korkeampaa kuljetuskapasiteettia lisäämättä kaistanleveyttä tai hihnanopeutta.

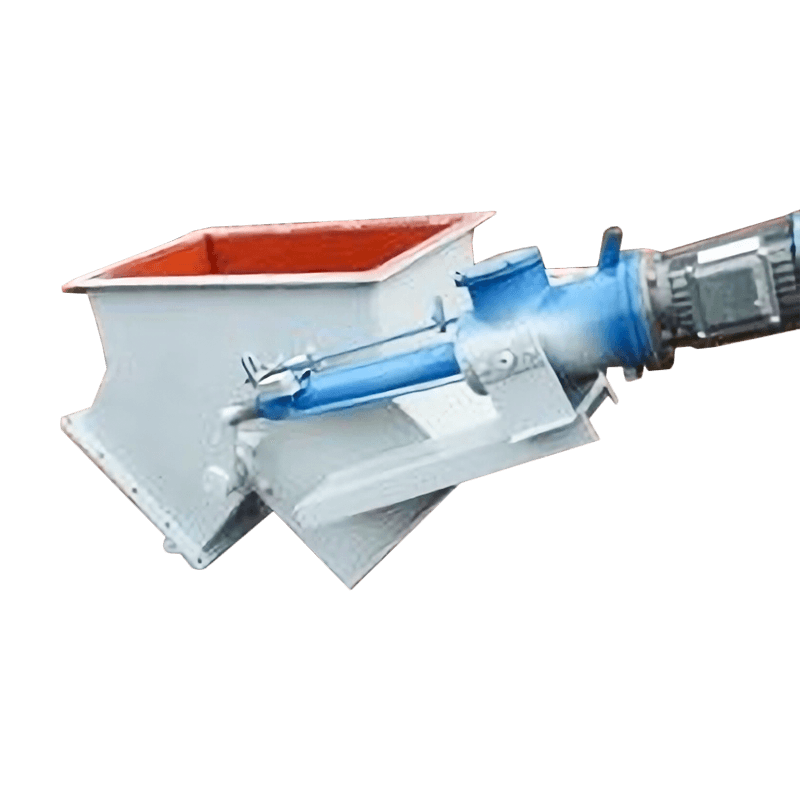

Teollisuussovelluksissa 30 ° uran rullista on tullut vakiokokoonpanoja teollisuudenaloilla, kuten sementti, hiili ja sähkö. Sementin tuotantoprosessissa raaka -aineiden murskaamisesta lopputuotteen pakkauksiin 30 ° uran kulmatelat voivat stabiilisti välittää materiaaleja eri tiloissa, mukaan lukien märät raaka -aineet, kuiva klinkkeri ja hienosementti. Hiilikaivosteollisuudessa 30 ° uran kulma ei pysty vain selviytymään raa'an hiilen suurista lohkovaatimuksista, vaan sopii myös puhtaan hiilen kuljettamiseen hienon hiukkasen. Hiilen kuljetusjärjestelmässä 30 °: n uran kulman tasaiset jakautumisominaisuudet vähentävät myös hiilijauheen segregaatiota, mikä edistää palamisen tehokkuuden parantamista.

On syytä mainita, että 30 ° uran kulma osoittaa myös hyvää siirtymävaihetta. Kuljettimen kärjessä ja hännällä on asetettava siirtymäosan siirtymäosan muuttamiseksi asteittain kuljetinhihna tasaisesta (tai päinvastoin). 30 °: n trug -kulman hellävaraisten muutosominaisuudet tekevät tästä siirtymästä sujuvampaa ja vähentävät jännityspitoisuutta kuljetinhihnan reunalla. Teollisuusstandardit suosittelevat, että siirtymäosan pituus on verrannollinen aukon kulman kokoon. 30 °: n trug -kulmaan vaadittava siirtymäetäisyys on kohtalainen, mikä ei vain takaa rakenteellista stabiilisuutta, vaan myös lisää laitteiden pituutta liikaa. Tämä tasapaino yhdistää entisestään 30 °: n trug -rullien valtavirran sijainnin erilaisissa kuljetusjärjestelmissä.

3.

30 °: n kauden kulman vaikutus hihnikuljettimen tehokkuuteen on moniulotteinen ja kauaskantoinen, ja sen toimintamekanismi kattaa kaikki näkökohdat materiaalikuormasta virrankulutukseen. Analysoimalla näitä vaikutusmekanismeja syvästi voimme ymmärtää kattavammin 30 °: n koukun kulman edut tekniikan käytännössä ja tarjota teoreettisen perusta välitysjärjestelmien suunnittelulle ja optimoinnille.

Materiaalikuorman tehokkuus on suorin ilmenemismuoto kaupan kulman vaikutuksesta. Kun aukkokulma kasvaa 20 °-30 °, kuljetinhihnan poikkileikkauspinta-ala kasvaa merkittävästi. Tämä geometrinen muutos lisää materiaalin tehokasta kuormituskapasiteettia noin 20-30%. Tämä lisäys johtuu kahdesta tekijästä: Ensinnäkin molemmin puolin kaltevat rullat luovat korkeamman sivuvaikutusvaikutuksen, jolloin materiaali pinotaan korkeammalle; Toiseksi lisääntynyt porkkikulma tekee materiaalin luonnollisen kertymisen painopisteen lähemmäksi kuljetinhihnan keskustaa parantaen kuormitusvakautta. Todellisessa toiminnassa tämä tarkoittaa, että samassa hihnan leveydessä ja hihnanopeusolosuhteissa kuljetin, jolla on 30 °: n trug -kulma, voi saavuttaa suuremman tuottavuuden tai se voi vähentää käyttöä ylläpitäen samalla alkuperäistä kuljetuskapasiteettia vähentäen kulumista ja energiankulutusta.

Voimansiirtotehokkuuden näkökulmasta 30 ° trug -kulma osoittaa erinomaisia tasapainomerktioita. Verrattuna suurempaan porkkikulmaan (kuten 45 °), 30 °: n trug -kulmirullalla on yksinkertaisempi rakenne ja pyörivien osien suhteellisen pienempi massa, mikä vähentää QRO -arvoa. Samanaikaisesti 30 °: n trug -kulman tuottama kuljetinhihnan taivutusvastus on myös pienempi kuin suuremman kourun kulman. Nämä kaksi näkökohtaa toimivat yhdessä, jotta 30 °: n kulmakuljettimet ovat etuna juoksevassa resistanssissa. Todelliset mittaustiedot osoittavat, että samoissa olosuhteissa 30 ° TRUGH-kulmikuljetin säästää noin 5-8% ajotehosta verrattuna 45 °: n trug-kulmaan.

Vyön käyttöikä on pitkäaikainen indikaattori välittämisen tehokkuuden arvioimiseksi, ja 30 °: n kourukulma toimii tässä suhteessa hyvin. Kuljetinhihnan toistuva taivutus aukon rullalla voi aiheuttaa väsymystä hihnan sisäisessä rakenteessa, ja 30 °: n trug-kulman aiheuttama taivutusjännitys on noin 15-20% pienempi kuin suuremman kourukulman. Tämä stressitasojen aleneminen vähentää merkittävästi kuljetinhihnan kerrosten ja kumipeitteen halkeamisen välillä. Erityisesti korkean intensiteetin (pitkän matkan) kuljetusjärjestelmissä 30 °: n koukun kulman valinta voi pidentää kuljetinhihnan vaihtosykliä ja vähentää huoltokustannuksia. Teollisuusraportit osoittavat, että hiilikaivoksessa, joka kuljettaa järjestelmiä, joiden vuosittainen toiminta-aika on yli 6000 tuntia, kuljetinhihnan käyttöikä 30 °: n trug-kulma pidennetään keskimäärin 1,5-2 vuotta verrattuna 35 ° -kulmaan.

Järjestelmän stabiilisuuden näkökulmasta 30 °: n trug -kulma auttaa ylläpitämään tasaista kuormituksen jakautumista. Kun materiaalit ladataan kuljetinhihnalle, 30 °: n trug -kulma voi jakaa kuorman tasaisemmin kolmeen rullaan, estäen keskimmäisen rullan altistumisen liialliselle paineelle. Tämä tasapainotettu kuormitusjakelu vähentää paikallista kulumista ja pidentää rullalaakereiden käyttöiän. Samanaikaisesti 30 °: n trug -kulman tuottama sivuttainen rajoitusvoima on kohtalainen, mikä voi estää materiaalin sironnan aiheuttamatta liiallista kulumista kuljetinhihnan reunalla. Dynaamisessa analyysissä 30 ° TRUGH-kulmakuljettimessa on pienempi värähtelyamplitudi ja vakaampi toimintatila, mikä on erityisen tärkeä korkean tarkkuuden punnitus- ja automatisoidulle ohjausjärjestelmille.

4.FAQ ON hihnikuljettimien kärjet : täydellinen analyysi rakenneperiaatteista ylläpitoon

- Q1: Mitkä ovat rullat? Mikä on heidän ydintoiminto?

Kortirullat ovat kuormittavia komponentteja, jotka koostuvat keskimmäisestä litteästä rullasta ja kahdesta sivusta kaltevallasta, jotka tukevat kuljetinhihnaa muodostamalla trug-rakenne. Sen päätoimintoihin kuuluu:

Kuljetusmateriaalien kuljetus: Kuljetinhihnan poikkileikkauspinta-alan lisääminen ja kuljetuskapasiteetin parantaminen (30 ° trug-kulma lisää kuormituskapasiteettia 25-30% verrattuna litteisiin rulliin)

Anti-Deviation: Sivurullat tarjoavat sivuttaisrajoituksen kuljetinhihnan juoksuratan ylläpitämiseksi

Resistenssin vähentäminen ja kulutuksen vähentäminen: Matala kitkasuunnittelu voi vähentää juoksevasta resistanssista yli 70%

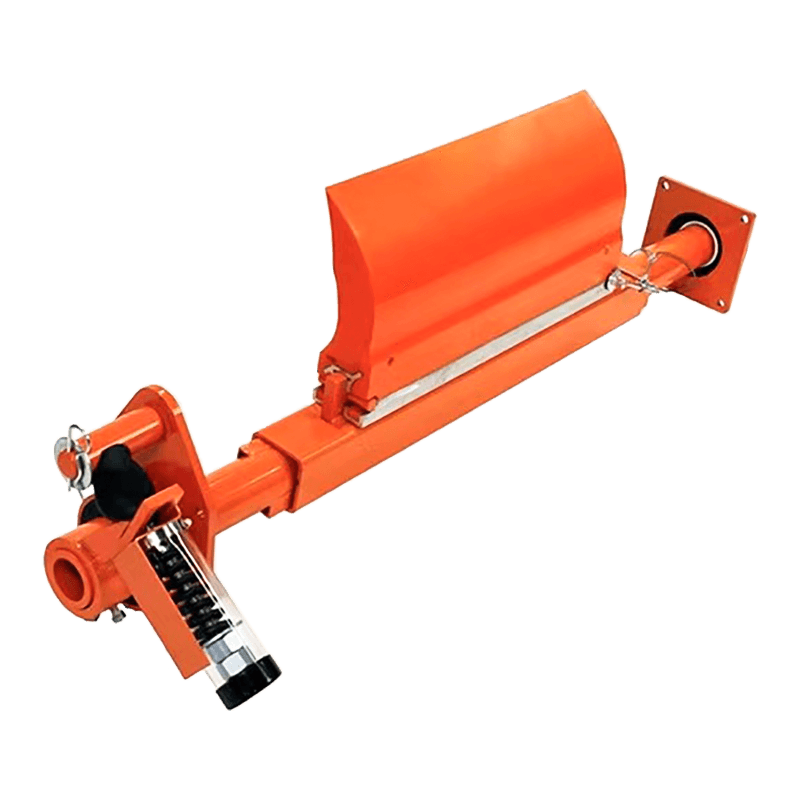

- Q2: Kuinka säätää kuljetinhihnan poikkeamaa telojen läpi?

Yhden puolen poikkeama: Siirrä poikkeaman sivurulla eteenpäin 5-10 mm kuljetussuunnassa

Kokokurssin poikkeama:

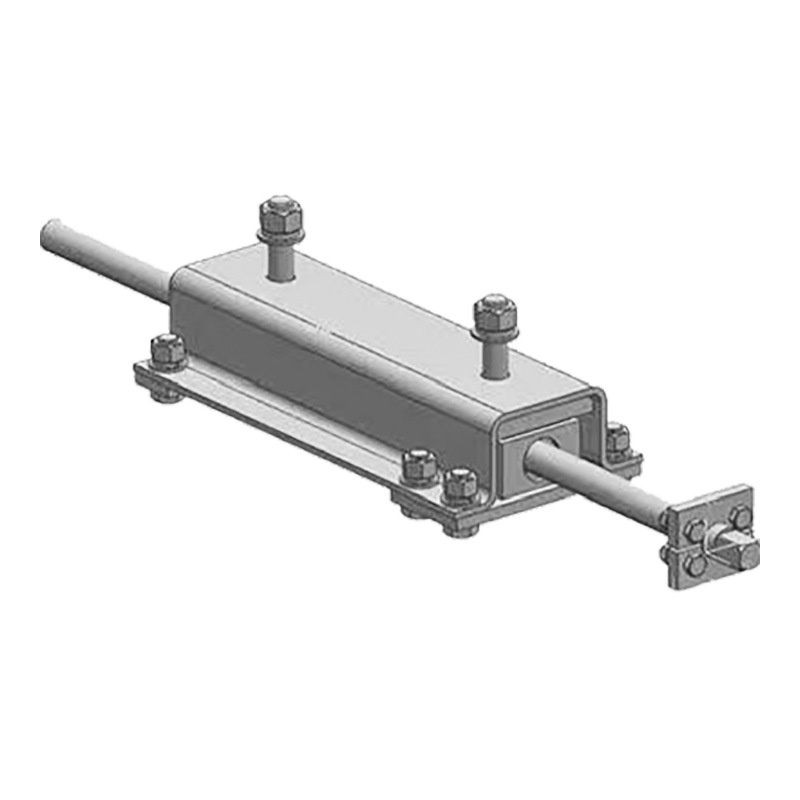

Tarkista pään ja hännän rullien rinnakkaisuus (poikkeama ≤3 mm)

Säädä kiristyslaite jännityksen tasapainottamiseksi

Välitön poikkeama: Asenna itse kohdistuva rullaryhmä (vasteaika <30-luvut)

- Q3: Yleiset syyt ja hoidot epänormaalille melulle/juuttuneille rullille?

| Ilmiö | Mahdolliset syyt | Ratkaisut |

| Jaksollinen epänormaali melu | Epätasainen rullan seinämän paksuus (epäkeskeisyys) | Vaihda pätevät rullat (pyöreys ≤ 0,3 mm) |

| Epänormaali melu laakerissa | Voiteluhäiriö tai tiivistevaurio | Voitele tai vaihda laakerit puhdistuksen jälkeen |

| Täysin jumissa | Materiaali jumissa tai laakeri sintraus | Purkaa ja puhdistaa tai korvata kokonaisuutena |

| Epäsäännöllinen melu | Löysät liittimet | Kiristä pultit ja lisää loosing-aluslevyjä |